خودرو یکی از پیچیدهترین مصنوعات بشری است و تقریبا تمامی علوم مهندسی و پایه در ساخت یک خودرو مورد نیاز است. از مهندسین مکانیک و برق تا شیمیدانها و مهندسین نساجی در طراحی و ساخت خودرو مشارکت دارند. این گستردگی سبب شده است تولید یک خودرو هم بسیار پیچیده و هم بسیار سرمایهبَر شود. هیچ شرکت خودروسازی در دنیا وجود ندارد که تمامی مراحل طراحی و ساخت قطعات یک خودرو را به تنهایی انجام دهد و سازندگان قطعات بازوی مهمی در تولید خودرو هستند. هرچند ممکن است قطعات مهمی مانند کنترلرهای الکترونیکی در خارج از شرکتها ساخته شود، اما همه خودروسازان دنیا پروسه اصلی تولید را در داخل خود حفظ میکنند و آن را به پیمانکاران تولیدی محول نمیکنند.

فارغ از خودروهای تیراژ محدود و معدود پروژه مشارکت طراحان و سازندگان خودرو، در واقع همه شرکتهای خودروسازی صاحب چهار فرآیند اصلی پرس، بدنهسازی، رنگ و مونتاژ خودرو هستند. البته تقریبا همه خودروسازان طراحی و تولید موتور را هم در انحصار داخلی خود نگاه میدارند، اما سایر قطعات را از تامینکنندگان بیرونی خریداری میکنند که ممکن است قطعات با مالکیت معنوی قطعهساز باشد و یا به صورت خاص، برای خودروساز هدف طراحی شده باشند.

فرآیند تولید خودرو از پرسکاری و تولید قطعات بدنه آغاز میشود. هرچند استفاده از مواد مرکب در خودروها به صورت روز افزون در حال افزایش است، اما همچنان اکثر خودروهای جهان عمدتا از آلیاژهای خاص فولادی یا آلومنیوم ساخته میشوند. قالبها و خطوط پرس پرهزینهترین بخش خودروسازی است که حداقل چند صد میلیون دلار سرمایه مصرف میکند. میزان ظرفیت دستگاه های پرس در خودروسازی، متناسب تعداد عملیات برش و شکلدهی قطعات و تیراژ نهایی خودرو تعیین میشود که در قطعات مختلف متفاوت است.

خود سالن پرسکاری شامل دو بخش اصلی است. بخش اول تولید ورقهای برش خورده یا اصطلاحا Blank و مرحله دوم، شکلدهی بلانکها. به دلیل اینکه ورق به صورت رول شده به خطوط پرسکاری وارد میشوند و کیفیت سطوح و تلورانس ضخامت ورق در کیفیت قطعات نهایی بسیار موثر است، نیاز است ورق های کویل شده باز شوند که به آن اصطلاحا Decoiling گفته میشود.

بیشتر بخوانید: آیا خودروسازان بزرگ دنیا به ایران برمیگردند؟

عملیات باز شدن با یک کشش وزنی خود ورق همراه است و سپس ورق با غلتک صاف میشود. بعد از باز شدن کویل، ورق وارد خطوط پرس برشکاری میشود و بلانکها مطابق ابعاد مورد نیاز تولید میشود. این مرحله اصطلاحا Blanking نامیده میشود و پرسهای این مرحله عمدتا به صورت ضربه ای هستند که سرعت بسیار بالایی دارند؛ هرچند اخیرا برخی سازندگان این خطوط، دستگاههای برش لیزری پرسرعت را برای تولید بلانک بکار گرفتهاند. زمان تولید یک بلانک معمولا در حد چند ثانیه است که بسیار بالاتر از ظرفیت تولید خودرو میباشد.

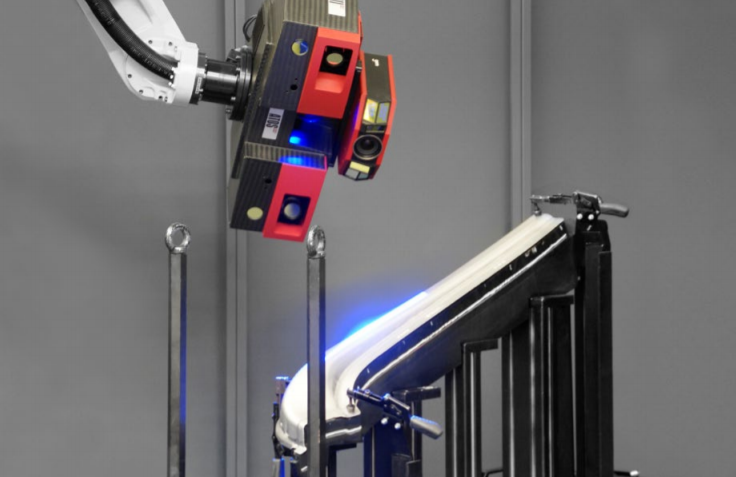

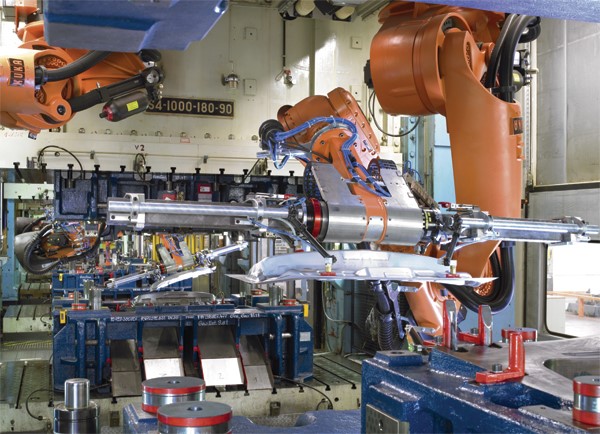

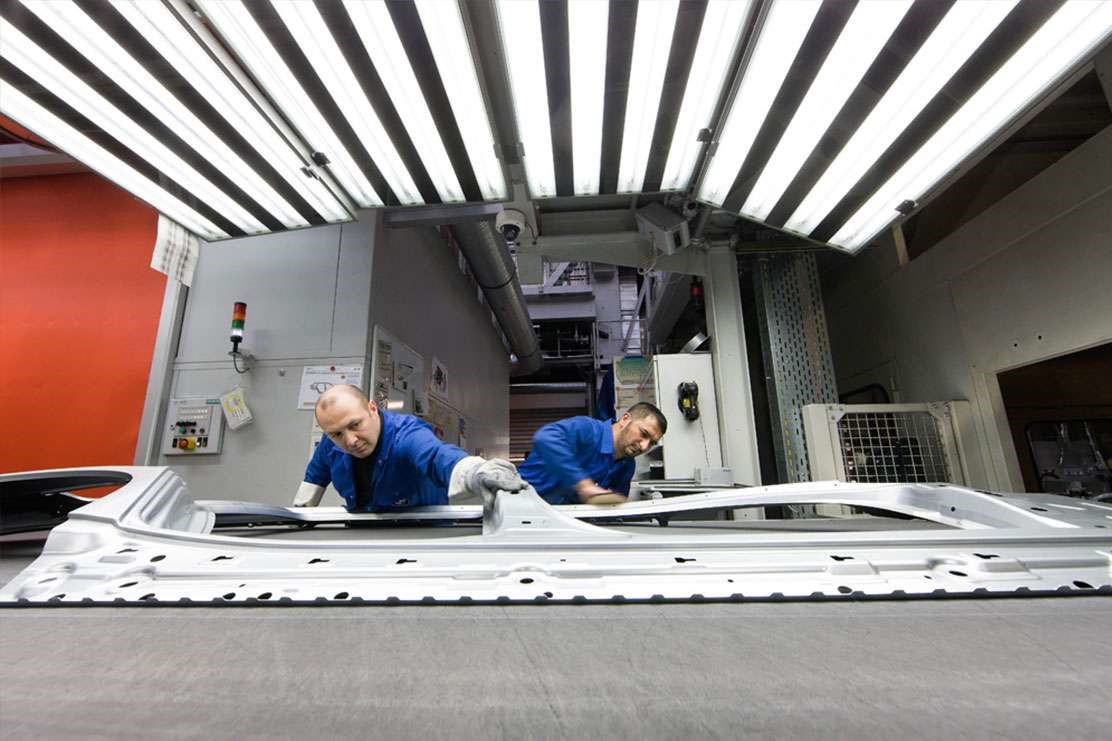

مرحله دوم، شکل دهی قطعات با Forming میباشد. عملیات شکل دهی با قالبهای شکل دهی صورت میگیرد و ورودی دستگاهها، بلانکهای انبارش شده مرحله قبل است. در این مرحله، قطعات متناسب با شکل و پیچیدگیها، ممکن است طی یک یا چند مرحله به شکل نهایی برسند و نهایتا با قالبهای برش Trimming Dies، قطعه نهایی تولید شود. پرسهای مورد استفاده در این سالن متناسب نوع طراحی بدنه و قالب، عمدتا مکانیکی هستند و کمتر از پرسهای هیدرولیک و یا روشهای دیگر برای تولید استفاده میشود. سالهاست عملیات انتقال قطعات به زیر پرسها به واسطه خطر بالای انسانی توسط رباتها صورت میگیرد و نهایتا خطوط پرسکاری بدون آنکه نیروی انسانی زیادی بکار بگیرند، قطعات بدنه را تولید میکنند. همچنین، در انتهای هر مرحله قطعات تولیدی با استفاده از دستگاههای اندازه گیری دقیق CMM و یا فناوریهای روز (مانند اسکن با دقت بالا) کنترل کیفی میشوند تا قطعات تولیدشده، قابلیت استفاده در جیگهای دقیق خطوط بدنهسازی را داشته باشد.

بیشتر بخوانید: بررسی تاریخچه و نکات مهم خرید شورولت نوا و بیوک اسکای لارک

تولید قطعات پرسی کوچک هرچند فرایند مشابهی دارد، اما کمتر شرکت خودروسازی آن را در داخل خود انجام میدهد و معمولا تولید قطعات بزرگ مانند پنلهای چپ و راست Side Panel درب موتور و صندوق، سقف و قطعه کف Underbody در داخل شرکت صورت میگیرد. به هر شکل، فرایند تولید بلانک و شکلدهی با سرعت بسیار بالا صورت میگیرد، لذا تولید در سالنهای پرس به صورت محموله ای یا Batch Production آنجام میشود و قطعات مختلف برای دوره های زمانی مشخصی تولید و انبارش میشوند یعنی خودروساز از یک خط پرس برای تولید بلانکهای متفاوت استفاده میکند و بعد از تولید تعداد مشخصی از بلانکها، قالبهای بلانک را تغییر میدهد و بلانک سایر قطعات را تولید میکند. عینا در خطوط شکل دهی هم همین اتفاق میافتد و بعد از تولید قطعات نهایی، قالبها تعویض میشود. دوره زمانی تولید هر محموله به ظرفیت نهایی تولید خودرو و زمان مورد نیاز برای تعویض و تنظیم قالبها بستگی دارد.

با این روش، خودروساز از احداث چندین خط پرس بی نیاز میشود و میتواند میزان سرمایهگذاری را کاهش دهد. هرچند در خودروسازان کوچک، ممکن است عملیات تولید بلانکها به سایر خودروسازان برون سپاری شود و یا چند خودروساز به صورت مشترک یک خط را احداث میکنند.