آخرین مرحله تولید خودرو، مونتاژ کلیه قطعات بر روی بدنههای رنگ شده است. خودروها ممکن است دارای شاسی مستقل باشند یا شاسی و بدنه در یکدیگر ادغام شده باشد که اصطلاحا به آن مونوکوک Monocoque میگویند. انواع خودرو آفرود و خودروهای تجاری سنگین باری مانند کامیون و مینیبوسها دارای شاسی مستقل هستند و انواع خودروهای سواری و برخی از اتوبوسها به صورت مونوکوک ساخته میشوند. خطوط مونتاژ خودروها دارای شاسی مستقل از خطوط شاسی و بدنه مستقل تشکیل میشود و پروسه مونتاژ در آنها اندکی متفاوت است که متعاقبا به آن پرداخته خواهد شد.

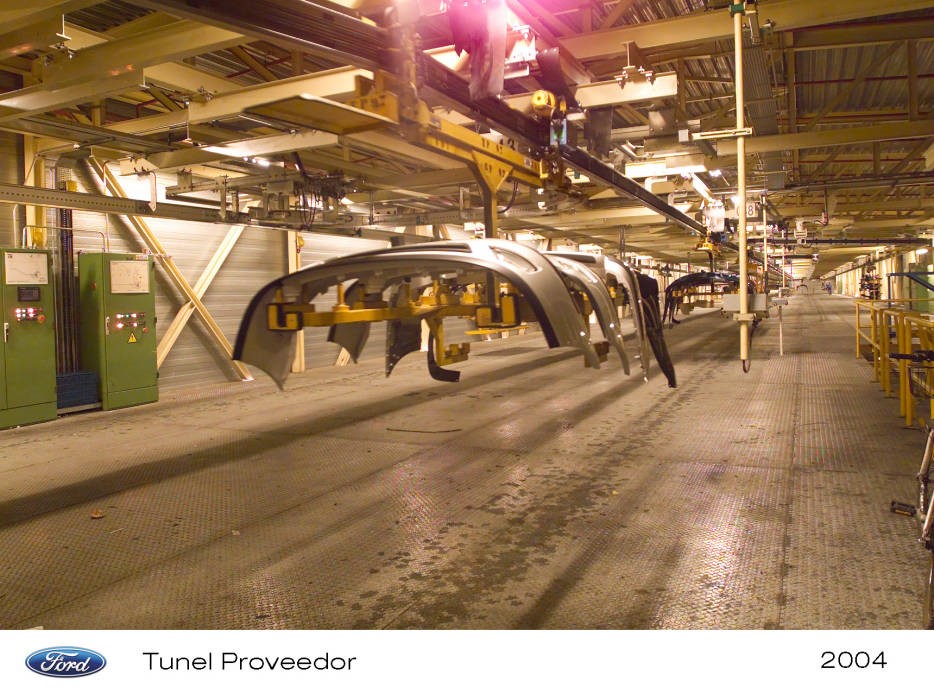

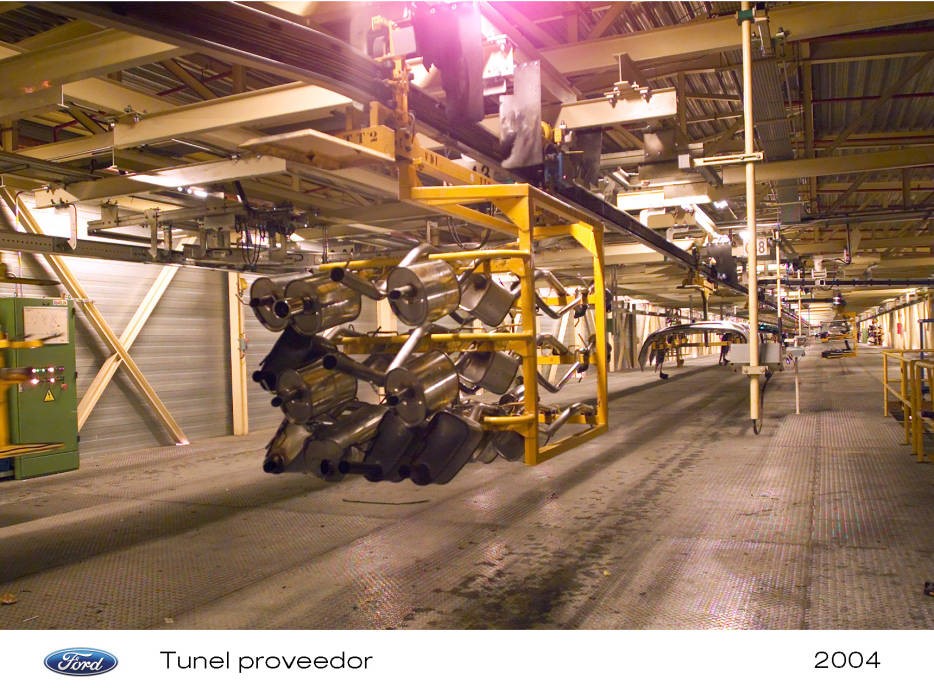

خطوط مونتاژ خودروهای مونوکوک دارای یک خط اصلی و چندین خط فرعی هستند. خطوط مونتاژ درهای جانبی، داشبورد، مونتاژ قوای محرکه، اصلیترین خطوط فرعی هستند که در همه خطوط خودروسازی وجود دارد. البته برخی از شرکتهای خودروسازی بزرگ که خطوط تولید با ظرفیت بسیار بالا دارند، تامینکنندگان را ملزم به احداث خطوط تولید در نزدیکی خط نهایی میکنند و قطعات را به صورت مونتاژ کامل تحویل خودروساز میدهند که اصطلاحا به آن پارک تامین کننده Supplier Park گفته میشود.

به هرشکل در همه خطوط خودروسازی دنیا در ابتدای خط مونتاژ، درهای جانبی خودرو باز میشوند و به خط در منتقل میشوند. در خط در، تجهیزات داخلی مانند شیشه بالابر، شیشه ها نصب مونتاژ قطعات درهای جانبی تمام میشود. درهای مونتاژ شده در انتهای خط دوباره بر روی خودرو نصب میشود. لذا معیار پیچهای در که بسیاری از کارشناسان ارزیابی خرید و فروش خودرو به عنوان معیار تصادف استفاده میکنند، معیاری غلط و گمراه کننده است.

بیشتر بخوانید: اولین مرحله ساخت خودرو: بدنهسازی و تولید خودرو

مونتاژ سایر قطعات با تواتر مشخصی صورت میگیرد. در ابتدا عایقهای داخلی نصب میشود. سپس مجموعههای دسته سیم خودرو و سایر قطعات تزئیناتی اصلی بر در داخل خودرو نصب میشود. نصب برخی از قطعات بیرونی تزئیناتی مانند چراغها هم ممکن است در این مرحله صورت بگیرد.

نصب مجموعه قوای محرکه در خط فرعی به صورت کامل بر روی جیگ مخصوصی مونتاژ شده است در ایستگاه خاص و بسیار حساسی صورت میگیرد که اصطلاحا به آن ایستگاه ازدواج Marriage گفته میشود. در خط فرعی پیش مونتاژ قوای محرکه، مجموعه موتور، گیربکس، رادیاتور، محورهای جلو و عقب به صورت کامل صورت میگیرد و نهایتاً این مجموعه پیش مونتاژ شده بر روی کانوایری که با کانوایر هوایی که بدنه بر روی آن قرار دارد هم سرعت میشود و با استفاده از لیفت، در زیر خودرو قرار میگیرد و از محلهای اتصال بالا و پایین به خودرو متصل میشود.

یکی دیگر از خطوط فرعی، خط داشبورد و کنسول است که قطعات وارد شده از تامینکنندگان در آن، بر روی مجموعه داشبورد نصب میشود و محموعه نهایی داشبورد نهایتاً در خودرو نصب میشود.

بعد از نصب کلیه قطعات اصلی، در ایستگاه نصب شیشه، شیشه های جلو و عقب نصب میشود. خط شیشه که اصطلاحاً Glazing گفته میشود دارای ایستگاه جانبی چسب زنی است. عملیات نصب شیشه بسیار حساس است و کیفیت پایین در نصب شیشه موجب نفوذ آب میشود. معمولاُ نصب شیشه توسط ربات صورت میگیرد تا کیفیت محصول یکنواخت باشد.

خط فرعی دیگر خطوط خودروسازی ، خط لاستیک است. در این خط تایر بر روی رینگ قرار میگیرد، بالانس میشود و نهایتاً در ایستگاههای آخر خط مونتاژ بر روی خودرو نصب میشوند.

در انتهای خط مونتاژ، کلیه سیالات مانند مایع رادیاتور، روغن ترمز، گازکولر به خودرو تزریق میشود. روغن موتور و گیربکس معمولاً در خط موتورسازی تزریق میشوند تا تست این اقلام میسر شود، اما سایر روانکارها و سیالات خودرو منجمله سوخت آن در انتهای خط تزریق میشود و خودرو برای اولین بار استارت میخورد. در مرحله آخر تنظیم مجموعه محورها و چرخها، چراغها و سایر مجموعههای که نیازمند تنظیم دقیق هستند، انجام میشود.

خودروی مونتاژ شده نیازمند تستهای گوناگون است تا از کیفیت مونتاژ اطمینان حاصل شود. معروفترین تست، بر روی دستگاهی به نام شاسی دینامومتر انجام میشود. این دستگاه که شبیه دستگاه های تست معاینه فنی است، عملکرد موتور، ترمزها، سیستم تعلیق و کنترلرهای مانند ترمز ضد قفل، سامانه پایداری را تست میکند تا از صحت عملکرد آنها اطمینان داشته باشد. در عین حال، همه خودروها تست نفوذ آب را باید بگذرانند که در آن خودرو در یک باران مصنوعی پرفشار که شبیه یک کابین کارواش است قرار میگیرند. نفوذ آب ممکن است از مونتآژ یا پروسه سیلر کاری رنگ باشد که باید دقیق شناسایی شود و نسبت به رفع پروسه ایراد دار در ایستگاه مربوطه اقدام شود. نهایتاً خودروها در یک جاده تست پیمایش مشخصی را میگذارنند و در صورت عدم وجود مشکل خاص، تایید میشوند.

بیشتر بخوانید: دومین مرحله ساخت خودرو: رنگآمیزی

فرایند تاییدیه در خودروسازیها معمولاً یه مرحله است. در مرحله اول، مهر آبی که نشان دهنده تکمیل مونتاژ همه قطعات خودرو است. مرحله دوم مهر سبز که نشان دهنده تایید کیفیت محصول مطابق دستورالعملها و کارکرد صحیح همه سیستمهاست. نهایتاً خودرو نیازمند بازرسی قبل از تحویل است که اعتبار کوتاه مدت دارد. به این بازرسی مرحله آخر Pre Delivery Inspection یا به اختصار PDI گفته میشود که در حوزه نماینده خودروساز است. همه خودروها حتی با مهر سبز ممکن است تا زمان تحویل دچار حادثه یا مشکل شوند. لذا اعتبار PDI معمولا کمتر از ۷۲ ساعت است.

خودروهای که در حین فرایند تولید دچار حادثه یا خوردگی شوند، در خطوط خودروسازی ها تعمیرات میشوند. سالنهای Final Acceptance که عملیات بازرسی و تنظیمات و تست در آنها انجام میشود، مجهز به تعمیرگاههای کوچکی هستند که این ایرادات را رفع کنند. در اکثر خودروسازان بین المللی، تعمیر تصادفات داخل خطوط از باب استاندارد کارخانه ای مجاز است و برخلاف تصور عامه در ایران، خوردوهای که در خوردوسازان صاحب نام آسیب ببیند تنها تعمیر میشوند و عمدتا به شبکه فروش هم نوع تعمیرات اعلام نمیشود. تنها در صورتی که آسیب بسیار جدی باشد، نوع آسیب به خریدار که معمولا شبکه نمایندگان و توزیع کنندگان است اعلام میشود.