دومین مرحله اصلی خودروسازی، رنگ آمیزی است. رنگ آمیزی شاید مهمترین مرحله تولید خودرو باشد چرا که هم جنبه زیبایی دارد و هم معیار سلامت خودرو در تمام طول عمر خود است و هم از نظر ایمنی اهمیت ویژهای دارد.

شفافیت، درخشندگی و یکنواختی رنگ، تاثیر زیادی در زیبایی بصری خودرو دارد. پوست پرتقالی Orange Peel نشدن بدنه بعد از نقاشی، یکی از اصلیترین چالشهای خودروسازان است. پوست پرتقالی بودن اصطلاحا به حالتی میگویند که خطوط تصویر اشیا بر روی رنگ خودرو، که در رنگهای تیره خصوصا مشکی بیشتر دیده میشود، اعوجاج داشته باشد. این ایراد از عدم یکنواختی پاشش رنگ پدید میآید و سازندگان خطوط رنگ آمیزی تلاش میکنند با تنظیم دقیق بالانس سالن و صافی بیشتر سطوح خارجی خودرو، بازتاب تصاویر در خودرو را به سطح آیینه نزدیک نمایند.

رنگ، معیار سلامت و عدم تصادف در تمام طول عمر خودرو هم هست. اندازهگیری میزان ضخامت و یکنواختی آن در تمام بدنه و سایه Shade یکسان در تمامی اجزا، نشان از عدم تصادف و نقاشی مجدد در طول عمر خودرو است. در عین حال، علیرغم اینکه سازندگان خودرو با استفاده از ورقهای گالوانیزه و آلومنیوم تلاش دارند میزان مقاومت در برابر خوردگی و در نتیجه استحکام در برابر تصادفات را افزایش دهند، رنگ پوشش خارجی تمام عمری است که مقاومت در برابر پوسیدگی را بسیار زیاد میکند و لذا رنگآمیزی را به یکی از اصلیترین پروسههای تولید انبوه برای استحکام و ایمنی خودرو در تمام طول عمر تبدیل میکند.

بیشتر بخوانید: آشنایی با مراحل ساخت خودرو

پروسه رنگآمیزی از سه مرحله اصلی تشکیل شده است. بدنههایی که از خطوط بدنهسازی خارج میشوند، چرب و کثیف هستند. وجود چربی بر روی بدنه، مانع از چسبندگی کافی رنگ میشود و یا ممکن است آلودگیها در زیر پوشش رنگ بمانند که ظاهری نامطلوب ایجاد کنند. در عین حال، فلزات حتی با پوشش گالوانیزه و آلومینیوم، در تماس با هوا، اکسیده میشوند و تشکیل یک لایه اکسید بر روی فلز، مانع از چسبندگی کافی رنگ به بدنه میشود. لذا علاوه بر اینکه باید تمام چربیها از بدنه زدوده شود، نیاز است سطح اکسیده هم تمیز شود.

اولین مرحله خط رنگ، وظیفه تمیز نمودن بدنه و حذف پوشش اکسید را بر عهده دارد که به آن PT/ED میگویند. این عملیات شامل شستشو با آب فیلتر شده Rinse، چربیزدایی با مواد شوینده Degreasing و نهایتا حذف لایه اکسید به کمک اسیدشویی با ترکیبات اسید فسفریک رقیق Phosphating است. این مراحل با با کمک اسپری انجام میشود.

بدنه اسیدشویی شده، بسیار مستعد ایجاد لایه اکسید است. برای حل این موضوع نیاز است بلافاصله بعد از اسید شویی، بدنه رنگآمیزی شود. این مرحله رنگآمیزی به صورت غرق آبی انجام میشود. عملیات رنگآمیزی غرق آبی با کمک جریان الکتریسیته و رنگدانههای باردار صورت میگیرد. اتصال بدنه به آند و منبع رنگدانه به کاتد، سبب میشود علاوه بر ایجاد جریان از منبع رنگدانه به خودرو، قسمتهایی که رنگدانه به آن می چسبد از مقاومت الکتریکی بالاتری برخوردار شوند و شدت دریافت رنگ دانه در آنها کاهش یابد، نهایتا با این شیوه رنگ به صورت کاملا یکنواخت به بدنه میچسبد. به این عملیات Electro Deposition یا به اختصار ED میگویند.

یکی از بزرگترین چالش ها در عملیات ED وجود حباب هوا در سقف و قطعاتی در درون صندوق است. هوای داخل کابین در زمان ورود به کابین رنگ باید تخلیه شود ولی به دلیل شکل اتاق، شکل گیری حباب گریزناپذیر است. برای رفع این مشکل شرکتها از تکان دادن اتاق Tilting تا چرخش کامل اتاق در داخل حوض رنگ استفاده میکنند. نهایتا بعد از عملیات زمانبر ED بدنه شسته میشود تا رنگدانههایی که چسبندگی کافی ندارند از اتاق حدا شوند و در انتها، بدنه در دمای حدود ۱۴۰ درجه به مدت ۳۰ دقیقه پخته میشود تا عملیات شیمیایی تشکیل پیوند فلز و رنگدانه پایدار و مقاوم شود.

بیشتر بخوانید: اولین مرحله ساخت خودرو: بدنهسازی و تولید خودرو

مرحله دوم عملیات سیلر و پاشش پیویسی است. سیلر خمیر چسبناکی است که بر روی تمامی درزهای خودرو کشیده میشود تا از ورود خاک و آب به داخل خودرو جلوگیری کند که اصطلاحا در بازار ایران به آن موم میگویند. سیلر کاری که ممکن است به صورت دستی یا رباتیک انجام شود، بر روی تمامی قطعات بیرونی مانند درهای جانبی، در صندوق، کاپوت، و قطعات داخل محفظه موتور و سرشاسی، صندوق عقب و داخل خودرو اعمال میشود. نهایتا در مرحله دوم این بخش، درزهای کف خودرو هم سیلر کاری میشود. در مرحله دوم، کل کف خودرو و رکابها که بیشتر در معرض آسیبدیدگی هستند، با اسپری کردن خمیر رقیقتری از جنس PVC پوشانده میشود. نهایتا خودرو بعد از این مرحله مجددا پخت میشود تا سیلرکاریها آسیب نبیند.

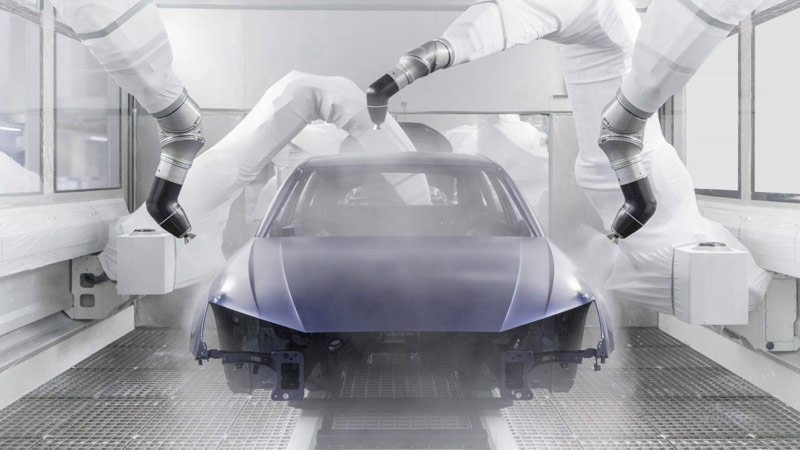

مرحله آخر، رنگ آمیزی نهایی است که خود ممکن است دو بخش داشته باشد. ابتدا رنگ پایه یا پرایمر Primer بر روی سطوحی داخلی و خارجی خودرو پاشیده میشود. سپس رنگ نهایی Top Coat تنها بر روی قطعاتی که در دید ظاهری دارند پاشیده میشود. رنگ پرایمر برای همه خودروهای یک خط یکسان است و معمولا رنگ سفید شیری یا خاکستری بسیار روشن است. اما رنگ رویه بنا به سفارش مشتری میتواند تنوع زیادی داشته باشد. لذا رنگ رویه علاوه بر بیرون خودرو، داخل درهای جانبی و صندوف و کاپوت و محفظه موتور و صندوق عقب پایشیده میشود ولی دخل اتاق که زیر تزئینات قرار میگیرد، نیازی به پاشش رنگ نهایی ندارد.

بیشتر بخوانید: آیا خودروسازان بزرگ دنیا به ایران برمیگردند؟

در نهایت، برای خودروهایی که رنگ متالیک دارند، بعد از رنگ رویه رویه، براق کننده یا Clear Coat پاشیده میشود. در برخی از شرکتها، پرایمر حذف یا اصلاحا Primer Less شده است که ضخامت را با افزایش ضخامت مرحله ED و افزایش رنگ در رنگ رویه میتوان حذف کرد. همچنین ممکن است بعد از رنگ رویه عملیات پخت مستقل داشته باشند یا رنگ نهایی بر روی رنگ پایه خیس پاشیده شود که در اصطلاح به این کار Wet to Wet میگویند. برای پاشش رویه براقکننده البته نیاز به پخت رنگ رویه نیست و تنها برای جلوگیری از طبله کردن در مرحله پخت نهایی، بدنه بعد از اتمام رنگآمیزی در معرض یک سشوار قوی قرار میگیرد تا حلالها رنگ پایه تبخیر شود. کنترل کیفی در هر مرحله به صورت چشمی و اندازه گیری شاخص رنگ و ضخامت و یکنواختی ضخامت انجام میشود، اما کنترل کیفی قسمت سیلر کاری بعد از تولید خودرو و در مرحله تست نفوذ آب میسر است.